作者: 深圳市昂洋科技有限公司发表时间:2024-11-12 15:11:53浏览量:421【小中大】

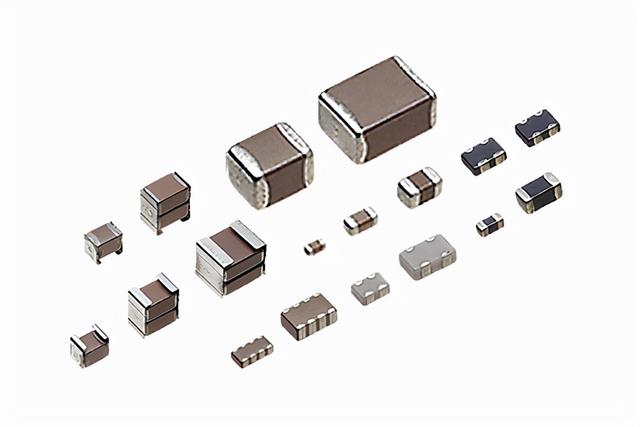

贴片电容的生产工艺流程是一个复杂且精细的过程,涵盖了多个关键步骤。以下是贴片电容生产工艺流程的详细解析:

一、原料准备

材料选取:选用优质的陶瓷粉末作为核心材料,这是确保贴片电容性能的基础。同时,还需要准备粘合剂、溶剂等辅助材料。

粉末混合:借助球磨机将陶瓷粉末、粘合剂和溶剂等按一定比例均匀混合,形成陶瓷浆料。

二、流延与印刷

流延:将陶瓷浆料通过流延机的浇筑口,使其涂布在绕行的PET膜上,形成一层均匀的浆料薄层。再通过热风区将浆料中的绝大部分溶剂挥发,经过干燥后可得到陶瓷膜片。

印刷:按照工艺要求,通过丝网印版将内电极浆料(如铜)印刷到陶瓷膜片上,形成电极图案。

三、叠层与压合

叠层:将印有电极的陶瓷膜片按设计的错位要求叠压在一起,形成多层电容器结构。

制盖:制作电容器的上下保护片,叠层时在底和顶面加上陶瓷保护片,以增加机械强度和提高绝缘性能。

层压:使用层压袋将叠层好的电容器结构装好,抽真空包封后,用等静压方式加压使层与层之间结合更加紧密。

四、切割与排胶

切割:将层压好的电容器结构切割成独立的电容器生胚。

排胶:将电容器生胚放置在承烧板上,按一定的温度曲线(最高温度一般在400℃左右)进行高温烘烤,以去除粘合剂等有机物质。

五、烧结与倒角

烧结:将排胶后的电容器生胚进行高温处理(一般烧结温度在1140~1340℃之间),使其成为具有高机械强度和优良电气性能的陶瓷体。

倒角:对烧结后的电容器进行边角修整,以保证产品的内电极充分暴露,便于后续的电镀处理。

六、电镀与端头处理

电镀:在电容器的电极端部镀上镍和锡层,以确保良好的焊接性能和电气连接。

端头处理:通过电沉积过程在电容器端头上形成金属层,提高端头的导电性和耐腐蚀性。

七、外观检查与测试

外观检查:借助放大镜或显微镜检查电容器表面是否有缺陷,如裂纹、气泡等。

性能测试:对电容器进行耐压、电容量、损耗因子和漏电流等关键参数的测试,确保产品质量符合规格要求。

八、编带与包装

编带:将测试合格的电容器按照一定规格进行编带处理,便于后续的自动化组装和贴装。

包装:将编带后的电容器进行包装处理,以保护电容器在运输和存储过程中不受损坏。

综上所述,贴片电容的生产工艺流程涵盖了原料准备、流延与印刷、叠层与压合、切割与排胶、烧结与倒角、电镀与端头处理、外观检查与测试以及编带与包装等多个关键步骤。每个步骤都需要严格控制工艺参数和操作环境,以确保最终产品的质量和性能。